Direnç Kaynağı için Yüksek Akım Transformatörleri

İngiltere doğumlu mühendis Elihu Thomson 1876’da bakırın birbirine kaynaştırılabileceğini keşfetti, ancak direnç kaynağı için bir yöntem ancak 1885’te önerildi. Doğrudan enerji beslemeli nokta kaynağı, metallerin basınç uygulanırken kaynak bölgesine elektrik akımı verilmesiyle birleştirildiği bir direnç kaynak yöntemidir.

Direnç nokta kaynağı, sac metal imalatında sıklıkla kullanılan hızlı ve maliyet etkin bir kaynak yöntemine dönüşmüştür. Otomotiv sektörü, daha yüksek üretim ve montaj hızı sağlayan nokta kaynak robotlarının kullanımıyla bu teknikten faydalanmıştır. Bu teknik öncelikle çelik kaynağı için kullanılsa da, zaman içinde kütle optimizasyonu elde etmek için çeliğin alüminyum ile ikame edilmesi yönünde artan bir eğilim bulunmaktadır. Pazar 2031’e kadar yaklaşık 500 milyon dolara ulaşacağı tahmin edilmektedir.

Kaynakta Güç Beslemesi

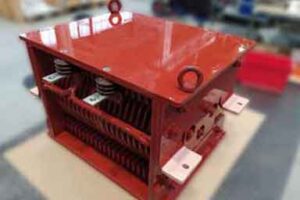

Nokta kaynak makineleri genellikle alternatif gerilimle çalışır. Belirli bir kaynak uygulaması için spesifik güç, malzeme özelliklerine, istenen kaynak kalitesine, malzeme kalınlığına ve hız gereksinimlerine dayalı olarak proses geliştirme ve optimizasyonuyla belirlenir. Kaynak makinesi güç beslemesinin kalbi, uygulama için beklenebilecek maksimum güç ve yük için tasarlanmış yüksek akım transformatörüdür. REO’nun RFT-HS toroidal transformatörleri, gerekli gücü elde etmek için birden fazla toroidal çekirdek kullanır. Cihazlar standart olarak kablolu girişe sahiptir ve sekonder taraf olarak bakır bara kullanır.

Toroidal tasarım, geleneksel EI transformatörlerinden %40’a kadar daha verimli olabilir, bu da fiyat hassasiyeti olan uygulamalarda kritik önem taşır. REO’nun toroidal transformatörlerinin başka avantajları da vardır: IP20’ye kadar koruma derecesi (IP) elde etmek için kapsüllenebilirler ve REO tasarımı cihazlara veya kontrol panellerine hızlı montaj olanağı sağlar, bu da zaman ve dolayısıyla para tasarrufu sağlar. Standart EI transformatörlerinin performansını aşmak ve daha düşük kayıplar sunmak için özel olarak geliştirilmişlerdir.

Nokta Kaynağı Uygulamaları

Otomotiv Endüstrisi

Daha önce belirtildiği gibi, nokta kaynağı maliyet etkin, güvenilir ve hızlı olduğu için otomotiv endüstrisinin önemli bir parçasıdır. Üretim şirketleri nokta kaynak robotlarının kullanımıyla montaj hatlarını kolayca otomatikleştirebilir. Çelik veya alüminyum sac metal veya preslenmiş plaka saniyeler içinde fonksiyonel bir parçaya dönüştürülebilir.

Elektronik

Bu kaynak yöntemi elektronik bileşenlerin aşırı ısınmasını önlediği için anahtarlar, potansiyometreler, röleler, devre kartları ve piller gibi birçok bileşen nokta kaynağı için uygundur.

Çivi Üretimi

Bu, karbon çelik rulolarının dakikada binlerce çiviye dönüştürüldüğü sürekli yüksek hızlı nokta kaynak işlemidir.

Mutfak Gereçleri

Nokta kaynağı sıklıkla kapı ve dolap kolları, spatula ve kurabiye kalıpları gibi belirli mutfak gereçlerinin üretiminde kullanılır.

Tıp Endüstrisi

Tıp endüstrisi de bu yöntemin kaynak kalitesi ve hızından faydalanır. Ortodontide örneğin nokta kaynağı, diş implantlarının güvenli bir şekilde sabitlenmesi için kullanılır.

Nokta Kaynağının Avantajları

- Nokta kaynağı en hızlı ve en temiz kaynak yöntemlerinden biri olarak kabul edilir

- Yöntemin anlaşılması kolaydır

- Ark kaynağı veya TIG kaynağı gibi diğer yöntemlerin aksine açık alev yoktur

- Yöntem kolayca otomatikleştirilebilir

- Birden fazla iş parçası aynı anda birleştirilebilir

- Kaynak dolgu malzemesi kullanımı gerekmez

- Koruyucu gaz kullanımına gerek yoktur

Nokta Kaynağının Dezavantajları

- İş parçasının hizalanması ve basıncı kritiktir

- Nokta kaynağı ana metalin bazı bölgelerinde deformasyona neden olabilir

- Genellikle 3 mm’den fazla malzeme kalınlığı kaynatmak mümkün değildir

- Oluşturulan bağlantılar bazı diğer kaynak yöntemlerine göre daha zayıf olabilir

- Kaynak akımı elektrotlardan iş parçasındaki diğer kaynak noktalarına yönlendirilebilir (şant), bu da zayıf kaynak performansına yol açar.

Üretim tekniklerinin optimizasyonu, özellikle otomotiv ve uçak üretiminde alüminyum kullanımının artması nedeniyle ürünlerin daha hafif ve yakıt verimli hale gelmesiyle devam ettiği için, direnç kaynağı muhtemelen uzun yıllar boyunca önemli bir üretim yöntemi olarak kalacaktır.